11.1. Программное обеспечение

ОПИСАНИЕ. Подробно с паспортами типовых станков можно ознакомиться по ссылке. Ниже приведены общие сведения по программированию процесса намотки.

ПОРЯДОК ПРОГРАММИРОВАНИЯ БЛОКА УПРАВЛЕНИЯ НАМОТОЧНЫХ СТАНКОВ ОБЩИЕ СВЕДЕНИЯ Блок управления является сложным, многофункциональным устройством. В нем оптимально сочетаются надежность силовых цепей и "интеллект" управляющего микропроцессора с простотой эксплуатации и управления. Блок управления позволяет выполнять намотку изделий в следующих режимах:

Режимы управления легко сочетаются между собой, позволяя разрабатывать оптимальную технологию намотки самых разнообразных изделий. Сочетая автоматическое управление процессом намотки - качество намотки, с ручными операциями установки каркасов и заправки провода - простота использования различных каркасов и оправок, можно достигать невероятных результатов производительности и качества. В режиме ручного выполнения намотки блок управления предоставляет оператору следующие функции:

В режиме автоматического управления, к перечисленным выше, добавляются следующие режимы:

В режиме программного управления добавляются следующие режимы:

Все настройки станка сохраняются в долговременной памяти, поэтому, однажды выполненная подготовка станка, позволяет получать большое число идентичных изделий в последствии. При использовании модуля дополнительной памяти программы подготовленные на одном станке могут быть перенесены на другой без ручного ввода. УПРАВЛЕНИЕ НАМОТКОЙ Процесс намотки изделия состоит из вращения каркаса, либо оправки, и распределения провода по каркасу. Понятие управление намоткой включает в себя следующие фазы:

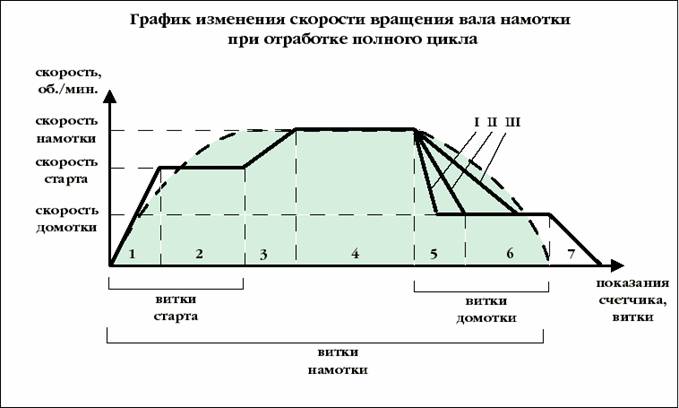

Высокое качество конечного изделия определяется эффективным управлением всеми системами. Управление скоростью намотки. Возможность достижения максимальных скоростей намотки во многом определяется динамикой разгона и торможения. В идеальном варианте, с началом намотки скорость вращения каркаса должна плавно увеличиваться, обеспечивая отсутствие избыточного натяжения провода из-за инерционности устройств смотки и натяжения, во время намотки оставаться постоянной и плавно уменьшается к моменту завершения намотки, не допуская ослабления натяжения из-за той же инерции. Типовой график изменения скорости вала намотки приведен на рис.1. В большинстве случаев идеальная кривая хорошо аппроксимируется кривой с двумя точками перегиба. Для реализации подобного варианта достаточно трех ступеней регулирования.  Рис.1 Мы назвали эти ступени скоростями "СТАРТ", "НАМОТКА" и "ДОМОТКА", соответственно. Для простоты использования и надежной повторяемости смена ступеней привязана к количеству намотанных витков. Из приведенного графика видно, что полный цикл намотки разбивается на семь участков, характеризуемые различными процессами. Плавное увеличение мощности подводимой к двигателю намотки, до уровня, установленного регулятором "СКОРОСТЬ СТАРТА". Длительность этапа определяется разрешенной пусковой мощностью двигателя намотки и положения регулятора "СТАРТ". Скорость нарастания мощности регулируется на заводе-изготовителе, поэтому длительность этого этапа не привязана к числу витков. Постоянная мощность на двигателе, каркас постепенно раскручивается, преодолевая силы трения и инерции. Продолжительность этапа привязана к количеству витков и выбирается пользователем. Количество витков указывается в соответствующей переменной при программировании работы станка. При использовании программного метода регулирования скорости на стартовых витках идет постоянное приращение мощности подводимой к двигателю намотки. Шаг приращения определяется из разницы скорости намотки и скорости старта, а также количества витков старта. Плавное увеличение мощности подводимой к двигателю, от уровня установленного регулятором "СТАРТ", до уровня установленного регулятором "НАМОТКА". Длительность этапа устанавливается на заводе-изготовителе и зависит от положения регуляторов. Поддержание скорости намотки постоянной. На двигатель намотки подводиться мощность, выбранная регулятором скорости "НАМОТКА". Не равномерность скорости, вызванная некруглым каркасом, сглаживается системой стабилизации момента вала намотки. Переход на скорость домотки. Резко снижается подводимая к двигателю намотки мощность, до уровня установленного регулятором скорости "ДОМОТКА". Для погашения инерции системы "якорь двигателя намотки - оправка - каркас" дополнительно может применяться электродинамическое торможение, двигателем намотки. Интенсивность торможения устанавливается на заводе-изготовителе, пользователь может изменять время действия динамического торможения. На графике (рис.1) приведены возможные кривые снижения скорости вращения вала намотки. Цифрами I и II обозначены возможные кривые при применении динамического торможения различной, ( ТI > TII ) длительности. Цифра III указывает на кривую изменения скорости без применения динамического торможения. При выборе слишком большого времени действия динамического тормоза, скорость вала намотки может даже упасть до нуля, из-за трения и натяжения провода. После окончания времени действия динамического тормоза на двигатель намотки будет плавно подана мощность, выбранная регулятором скорости "ДОМОТКА". При использовании инерционного смоточного устройства резкое торможение вала намотки недопустимо. В этом случае динамическое торможение не используют, а применяют программные методы снижения скорости. Этот метод заключается в плавном переходе от скорости намотки на скорость домотки за некоторое количество витков - витков домотки. Поддержание скорости, установленной регулятором "ДОМОТКА". Окончательная остановка, включение динамического, а также механического* тормозов. Из-за инерции образуется остаточный выбег провода. Для устранения выбега скорость домотки следует выбирать так, чтобы тормозная система с остаточной инерцией справлялась достаточно надежно. Таким образом, для управления скоростью намотки указываются следующие значения:

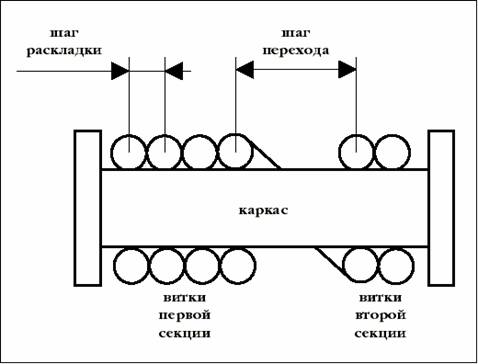

Управление перемещением раскладчика. Выполняя намотку, требуется не только наматывать провод на каркас, но и каким-либо образом распределять его. Для распределения провода необходимо перемещать направляющее приспособление. В качестве последнего могут выступать ролики, фильеры и прочие подобные устройства. При намотке простой катушки пользуются термином "ШАГ РАСКЛАДКИ". Под этим понятием подразумевают расстояние между центрами соседних витков. Для плотной рядовой укладки, виток к витку, необходимо перемещать направляющее приспособление - раскладчик, таким образом, чтобы расстояние, по каркасу, от точки съема провода на раскладчике до точки укладки на каркасе было постоянным, и равным диаметру провода. При изменении этого расстояния, каждый последующий виток может накладываться на предыдущий, либо создавать пустоты. В некоторых случаях этого добиваются специально, поэтому при управлении раскладкой, под термином "ШАГ РАСКЛАДКИ", мы будем принимать расстояние, на которое перемещается раскладчик за время намотки одного витка. Витки, наматываемые с постоянным шагом, будем называть секцией. Секция может включать в себя любое количество витков, в пределах разрядности счетчика.  Рис.2 В некоторых системах раскладки шаг раскладки обеспечивается сопряжением скорости перемещения раскладчика со скоростью вращения вала намотки. Такие системы сложны в регулировке, не точны и малонадежны. Более перспективны цифровые системы, основанные на слежении за выполнением каждого витка. В этих системах раскладчик перемещается синхронно с вращением каркаса. Здесь фактор времени, а следовательно, и динамики процессов разгона, торможения и поддержания скорости намотки, полностью исключен, поэтому не требуется сложная настройка, а результаты легко повторяемы. Применение в приводе раскладчика шагового двигателя с мелким шагом позволяет получать чрезвычайно точную раскладку. Преобразование вращательного движения ротора шагового двигателя в поступательное движение раскладчика наиболее просто выполняется с помощью шестерни и зубчатой рейки. Применяемые модули передачи не позволяют получить круглые числа в коэффициенте преобразования вращательного движения в поступательное. Поэтому для каждого станка определяется свой коэффициент соответствия единичного шага двигателя привода и реального перемещения раскладчика. Для оператора станка этот коэффициент приводиться в виде соответствия условного единичного шага определенному линейному перемещению раскладчика в миллиметрах. Любое движение определяется не только величиной, но и направлением. Направление движения раскладчика на наших станках определяется большим числом факторов. Поэтому при задании направления движения раскладчика можно говорить только о задании начального направления. Сложные намоточные изделия могут состоять из нескольких секций, разнесенных друг от друга на некоторое расстояние. Типичным примером многосекционной катушки является контурная катушка радиоприемника длинноволнового диапазона, либо статорная всыпная обмотка электродвигателя, намотанная на специальную оправку. Расстояние между последним витком предыдущей секции и первым витком последующей мы называем "ШАГ ПЕРЕХОДА" между секциями. Для этого шага также имеется коэффициент соответствия логического шага линейному перемещению в миллиметрах. Логика отработки перехода в наших станках не предусматривает изменение направления движения раскладчика после начала выполнения перехода. Таким образом, для управления движением раскладчика указываются следующие значения:

Управление процессом намотки. Технологический процесс изготовления моточного изделия может включать в себя не только собственно намотку, но и разнообразные дополнительные операции, такие как прокладка межслоевой изоляции, фиксация отводов, просушка и прочие. С точки зрения процесса выполнения намотки, дополнительные технологические процессы представляются как паузы вращения каркаса и перемещения раскладчика. Такие паузы могут иметь как известную длительность, так и продолжаться неопределенное время. Кроме того, технологический процесс намотки изделия может включать в себя последовательную намотку секций с различным шагом раскладки и различными переходами между ними. Различные задачи требуют и различных правил выполнения переходов и смены секций. Для выполнения перехода с высокой точностью требуется остановка вала намотки. Иначе комбинация вращения каркаса и линейного перемещения раскладчика не позволит определить траекторию укладки провода. А там где высокая точность не требуется переход можно выполнять без остановки, снижая время выполнения всей намотки. Таким образом, для управления процессом намотки указываются следующие значения:

Намоточные станки и другое оборудование в большинстве случаев изготавливается «под заказ». Наличие готовой продукции и сроки изготовления уточняйте по телефонам офиса. * В стоимость включены: гарантийное обслуживание, обучение, программное обеспечение. В зависимости от страны импортёра цены оговариваются дополнительно. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

| Метрология | Запись на семинары | Сертификация и депонирование |

Copyright © 2003-2024

|