Намоточный станок универсальный рядовой открытой горизонтальной намотки |

|

|

версия для печати  задать вопрос  архив фото |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

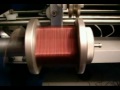

Назначение: Секционный намоточный станок СНС-5.0-600 «СОЮЗ» предназначен для всех видов рядовой намотки и перемотки длинномерных материалов с высокой точностью и скоростью. Диапазон диаметров наматываемого провода от 0,05 до 5 мм. На каркасы диаметром до 150 мм позволяет мотать шинку 25 мм2. Возможности станка позволяют производить намотку любого вида: рядовую, секционную, ортоциклическую, ступенчатую, пирамидальную, коническую, с переменным шагом, ортодоксальную (нестандартную). Станок предназначен для намотки низковольтных, высоковольтных катушек, трансформаторов, катушек зажигания, якорей, электромагнитов, резисторов, всыпных статорных обмоток электродвигателей до 30 кВт и др.; для намотки лески, полиамидных нитей, оптоволокна, веревок, канатов, тросов, кабелей, стальной проволоки. Намотка трансформаторов типа (обмотки ВН -высокого напряжения и НН - низкого напряжения): - ОМТ (однофазные масляные трансформаторы) от 4-25 кВа; - ТМ, ТМГ (трехфазные трансформаторы) от 20-63 кВа; Привод станка включает в себя асинхронный двигатель с преобразователем частоты фирмы TOSHIBA, который позволяет настраивать более 1000 параметров режима работы двигателя намотки. Управление режимами разгона, торможения, моментом двигателя, 100 скоростей работы, защита двигателя от перегрузок, индикация всех режимов- краткий перечень возможностей преобразователя. Эластичный ремень привода обеспечивает малошумящий режим работы. Станок выдерживает трехсменный режим работы, не требует никакого обслуживания. Интервал обслуживания определяется только долговечностью подшипников. Приводной вал оснащается программируемым ленточным электромеханическим тормозом, обеспечивающим максимальный комфорт при торможении за счет эластичности. Механизм раскладки комплектуется импортным шаговым двигателем с системой электронного деления шага, что позволяет иметь 120 000 режимов раскладки. Для перемещения каретки раскладчика применяется зубчато-ременная передача. По сравнению с реечной она более бесшумная, долговечная, не требует смазки, позволяет легко проводить модернизацию станка, увеличивая длину раскладки. Механизм раскладки можно легко перемещать относительно приводного вала по наклонным пазам на боковых стенках рамы выше-ниже, ближе-дальше для намотки катушек разного диаметра. Имеется защитный экран, который передвигается по направляющей трубе в зону намотки и отодвигается или поднимается в случае необходимости ручного вмешательства. Диалог оператора со станком выполняется при помощи персонального компьютера самой современной компоновки «все в одном» - моноблока. Реализованы все возможные виды интерфейса: классический: клавиатура + мышь, а также интерфейсы последнего поколения: сенсорный экран 17” и голосовое оповещение о всех событиях намоточного процесса. Кроме того, к блоку управления подключается внешний пульт, укомплектованный удобными и надежными кнопками, тумблерами и регуляторами, а также педали для включения и выключения основных режимов работы, и регулирования скорости намотки. Экранный интерфейс реализован на двух языках: русском и английском. Программы намотки хранятся в виде файлов, на жестком диске компьютера, поэтому количество хранимых программ бесконечно, и могут быть, без ограничения, распечатаны, переданы на другой станок для использования, либо посланы изготовителю станка для консультации. Экран большого размера и разрешения позволяет держать одновременно видимыми все необходимые параметры намотки в числовом виде, а также дружественном человеку, аналоговом: шкалы и прогресс-бары. Подробное описание программы реализовано в виде гипертекстовой справочной системы и доступно как из самой программы, так и средствам операционной системы. Управляющая программа работает под управлением современных операционных систем семейства Windows, не требует специальной установки. Интерфейс программы разработан для всех наиболее употребительных разрешений экрана, и нетребователен к ресурсам компьютера. Это позволяет использовать, для управления станком, любой современный компьютер, включая популярные нетбуки. Дружелюбная система восстановления из сбоев позволяет полностью восстановить работоспособность станка за несколько минут не специалисту, даже при замене жесткого диска. Контроль процесса намотки выполняет модуль реализованный на базе современного ПЛК производства российской компании «ОВЕН». Данный ПЛК обеспечивает опрос датчиков станка в системе жесткого реального времени с циклом сканирования 40 мкс. ПЛК разработан для тяжелых условий промышленного производста и обладает высокой надежностью и помехоустойчивостью. Многочисленные коммуникационные интерфейсы ПЛК позволяют осуществлять глубокое, и что немаловажно – быстродействующее управление, интеллектуальным преобразователем частоты (инвертором) производства фирмы «Toshiba», обеспечивающим привод вала намотки. Наличие обратной связи с инвертором обеспечивает возможность практически мгновенной реакции на перегрузки, аварийные и просто нештатные ситуации, а также возможность контроля параметров привода намотки в реальном времени. Использование векторных режимов управления асинхронным двигателем привода намотки, позволяет получать плавное вращение вала, с номинальным моментом, во всем диапазоне частот, начиная от 2-3Гц и до 150 – 200Гц. При необходимости диапазон регулирования частоты может быть расширен до сотых долей Герца. Это позволяет отказаться от использования ненадежных и шумных коробок передач и не требует переналадки при переходе от одной скорости к другой. Быстродействующие выходы ПЛК обеспечивают управление драйвером шагового двигателя привода раскладки с невероятной скоростью и точностью, позволяя менять «на лету» шаг и направление раскладки, а также дискретность шага во всем мыслимом диапазоне. ПЛК может работать автономно, выполняя текущую программу независимо от внезапно возникших проблем с компьютером, управление обеспечивают внешний пульт и педали. В случае длительного отсутствия связи с управляющим компьютером станок безопасно остановиться, и будет готов продолжить намотку после восстановления контроля. Связь персонального компьютера и ПЛК выполняется при помощи быстродействующего интерфейса «ENTERNET», позволяющего получать малое время отклика на управление и большой объем контролируемых параметров. При необходимости модуль может быть подключен к сети INTERNET и полная проверка его работоспособности может быть проведена с компьютера, расположенного на заводе-изготовителе*. (* При разумном времени пинга ). Станок может дополнительно комплектоваться различными оправками, оправками для намотки якорей, оправкой для всыпных обмоток, педалью «Пуск- Стоп» или интеллектуальной педалью, смоточными устройствами БСУВ-3,0, ИСУ-30, ИСУ-400, БСУ-4, электронно-смоточным устройством ЭСУ-0,25, датчиком обрыва, длинномером ДМ-60Э. Станок может иметь модификации: с увеличенной длиной раскладки до 1000 мм - СНС-5.0-1000, с уменьшенной мощностью привода – СНС-3.0-400, для намотки канатов – СНС-5.0-400К( с длинномером ДМ-60Э) По договору с заказчиком некоторые конструктивные элементы и характеристики могут быть изменены. Возможно настольное исполнение станка. Намоточный станок универсальный рядовой открытой горизонтальной намотки - СНС-5.0-600М «СОЮЗ» является аналогом станка LW30 (RUFF). Основными особенностями намоточного станка СНС-5.0-600М «СОЮЗ» можно выделить: - бесконтактный контроль натяжения провода - журнал событий - хронометраж рабочего времени - ведение технологической карты намотки с описанием технологических процессов (подсказка операций) - функция предотвращения отката (обратного вращения, вызванного натяжением провода) - функция принудительной блокировки счетчика витков на технологических остановках - звуковое сопровождение нажатия клавиш - система самодиагностики - защита от перекоса фаз питающего напряжения. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

| Метрология | Запись на семинары | Сертификация и депонирование |

Copyright © 2003-2024

|